При правильном выборе материала, полимерный слой показал высокую защитную эффективность практически в любой среде. Сегодня технология покрытия полимерами приходит на смену не только покраске, но и таким видам противокоррозионной защиты, как плакирование, цинкование, никелирование, хромирование и др. Наиболее распространенными примерами стали металлопластиковые оконные рамы, наливные полы, металлочерепица с полимерным слоем.

Разновидности

Разница в свойствах определяется химическим составом покрытия.

- полиэстер — в основе полиэфирные краски. Маркировка – PE. Толщина покрытия 25 микрон, механическая прочность низкая, средняя цветоустойчивость. Достоинство – низкая цена.

Полиэстер

- матовый полиэстер — полиэфирные краски с добавками тефлона. Маркировка — PEMA, Matt PE. Толщина покрытия – 35 мкм. Повышенная устойчивость к коррозии и атмосферным воздействиям. Матовая цветоустойчивая поверхность.

Матовый полиэстер

- пластизол – основа поливинилхлорид. Маркировки — P200, PVC, HPS-200. Толщина покрытия – 200 мкм. Отличная стойкость к механическим повреждениям и к коррозии. Низкая атмосферостойкость. Максимальные температуры эксплуатации. 60-80 градусов. Цветоустойчивость средняя. Поверхность тисненая.

Пластизол

- пурал — смесь полиуретана с добавками полиамида. Маркировка — Pur. Толщина покрытия 50 мкм. Все параметры можно оценить как хорошие. Стойкость к коррозии отличная. Металлочерепица с маркировкой P50 (PUR/Prelaq Nova, SSAB) имеет качества сходные с пуралом. В данном случае указывается скорее фирменная разработка производителя. Аналогичные покрытия продукции компании Corus называются Prisma и Armarcor, Arcelor – Granite.

Пурал

- ПВДФ – поливинилиденфторид с добавками акрила. Толщина покрытия 27 мкм. Маркировка – PVDF, PVF2. Все параметры оценка – хорошо, атмосфероустойчивость – отлично. Одно из достоинств – цветовая гамма покрытия может быть любой.

ПВДФ

- композитные покрытия – два слоя полимера, кварцевый песок и внешний слой полиэстера. По качеству опережает любые другие виды покрытий металлочерепицы. Материал премиум-класса. Поверхность шершавая и от натуральной черепицы практически неотличима.

Композитные покрытия

Состав и свойства

Для получения пластизолей используют ПВХ, полученный микросуспензионной или эмульсионной полимеризацией. В ходе таких процессов образуются непористые частицы малого размера (1-2 мкм), в то время как в процессах в суспензии и в массе образуются гранулы в сотни раз больше. Благодаря малым размерам частиц при комнатной температуре диффузия пластификатора в ПВХ настолько медленная, что с точки зрения практического использования она не происходит вообще. Использование смолы с частицами относительно большого размера увеличивает склонность к осаждению и может снизить механические качества, прозрачность, глянец, скорость желатинизации пластизоля.

Для приготовления пластизолей пригодны первичные пластификаторы общего назначения и вторичные пластификаторы, применяемые и в других композициях на основе поливинилхлорида. Пластификаторы общего назначения (ОН), такие как диоктилфталат (ДОФ), обеспечивают приемлемую вязкость пластизоля и его обработку во всем диапазоне концентраций. Вторичные пластификаторы ограниченно совмещаются с ПВХ, это позволяет использовать их совместно с первичными пластификаторами как часть пластифицирующей системы, но при индивидуальном использовании они экссудируют. Поэтому на практике чаще пользуются смесями первичных и вторичных пластификаторов.

Для термостабилизации пластизолей обычно применяют те же стабилизаторы, что и для других материалов на основе поливинилхлорида. Предпочтение отдается жидким стабилизаторам, которые, в отличие от порошкообразных, не повышают вязкости пластизолей.

- Виды металлочерепицы с покрытием из …

- Виды металлочерепицы с покрытием из …

- Виды металлочерепицы: как хранить …

- Полимерные покрытия металлочерепицы …

- Виды металлочерепицы для крыши …

Наполнитель в общем случае — любое недорогое тведое, жидкое или газообразное вещество, которое занимает часть объема и снижает стоимость изделия. В производстве пластизолей в качестве наполнителей применяются измельченные твердые вещества. Наиболее широко применяемыми наполнителями являются разновидности карбоната кальция, получаемые из мрамора или известняка. Функциональные наполнители добавляют в целях улучшения специальных свойств, например для увеличения объемного электрического сопротивления изделия, увеличения предела текучести пластизолей или для снижения удельного веса. Кроме того, наполнители могут служить для изменения вязкости пластизоля, например, коллоидная окись кремния или небольшие добавки бентонитов значительно увеличивают вязкость пластизоля. Карбонаты кальция и бария, напротив, почти не влияют на вязкость даже при высоком содержании. Часто для снижения вязкости в качестве наполнителя применяют суспензионный поливинилхлорид.

Также в производстве пластизолей применяют пигменты, антипирены, антистатики и другие добавки, используемые и в других композициях на основе поливинилхлорида.

В некоторых случаях в пластизоли вводят вещества, изменяющие технологические свойства, так а окись кальция или магния поглощает влагу. Кремнийорганические жидкости снижают поверхностное натяжение пластизоля. Для придания пластизолю адгезии к металлу или стеклу используют олигоэфиракрилаты, диаллиловые эфиры с инициаторами и другие.

Полимерные покрытия: виды

Для создания полимерных покрытий применяются следующие материалы:

- Пластизоль

- Полиэстер

- Пурал

- ПВДФ

Рассмотрим их подробнее.

Пластизоль

В состав данного покрытия входит поливинлхлорид (ПВХ) и вещества-пластификаторы. Слой нанесенного материала составляет 200 мкм, благодаря чему обеспечивается очень высокая степень защиты от механических воздействий. Помимо этого, ПВХ устойчив к агрессивным погодным условиям и химическим веществам.

Существует ограничение на применение пластизола в жарком климате, что обусловлено низкой термостойкостью покрытия – да +80 °C. Такое покрытие также склонно к быстрому выцветанию, поэтому для него используются только светлые тона, которые обладают высокими светоотражающими свойствами, меньше нагреваются и выгорают.

Покрытия на основе пластизола применяются для создания тисненых, фактурных оснований и штампованных рисунков. Благодаря таким декоративным свойствам они могут образовывать древесную, кожаную и другие виды текстур.

Полиэстер

Полиэстеровые покрытия – самая дешевая и распространенная разновидность материалов. Они медленно выгорают, что позволяет им длительное время сохранять свой цвет, и устойчивы к воздействию ультрафиолета. Такие покрытия обладают высокими антикоррозионными свойствами и не разрушаются от перепадов температур.

Отрицательной чертой полиэстера является невысокая прочность, которая является побочным эффектом тонкого слоя материала на поверхностях. Материал очень легко царапается и повреждается. Решить это возможно посредством обработки кварцевым песком. Но такая дополнительная процедура сделает процедуру нанесения дороже.

Существует две разновидности полиэстеровых покрытий: глянцевая и матовая. Они различаются только по свойствам. Матовое покрытие имеет шероховатую поверхность, может применяться для имитации текстуры и рельефа древесины, кирпича или камня, наносится толстым слоем, поэтому, в отличие от глянцевого, срок службы такого материала может достигать до 40 лет.

Пурал

Для изготовления пурала используется полиуретан и модифицированный полиамид. Данное покрытие имеет шелковисто-матовую поверхность и отличается невосприимчивостью к резким температурным передам и высокой термостойкостью.

Это очень долговечный материал – он может прослужить до 50 лет. Не смотря на тонкий слой (до 50 мкм), пурал очень трудно повредить. Помимо этого, данный вид покрытий не выцветает и выдерживает длительное воздействие агрессивных веществ.

Из минусов пурала можно выделить высокую стоимость и меньшую, чем у пластизоля, стойкость к пластическим деформациям. Но, несмотря на это, данный материал более оптимален по соотношению характеристик и стоимости.

Покрытия на основе пурала применяются на производствах кровельных элементов из оцинкованного металла. Они имеют красивый внешний вид, устойчивы к воздействию ультрафиолета и прекрасно защищают от коррозии.

ПВДФ (полвинилденфторид) – одно из популярных видов полимерных покрытий. В его состав входит поливинилхлорид (80 %) и акрил (20 %). Благодаря стойкости к выцветанию и блестящей поверхности ПВДФ используется в декоративных целях: для придачи основаниям эффекта «металлик, глянцевого блеска, серебристых или медных металлических оттенков.

Покрытие обладает очень высокой стойкостью к механическим повреждениям и имеет наибольший срок службы. Оно также подходит для обработки изделий, работающих в агрессивных условиях.

Типы верхнего слоя

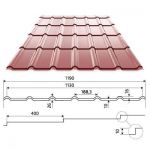

Цена и технические характеристики металлочерепицы зависят от типа декоративного слоя, наносимого во время производства. Раньше для окрашивания этого кровельного материала применяли краски, но они обладали низкой устойчивостью к ультрафиолету, перепадам температур и коротким сроком службы. Теперь на лицевую сторону листов наносят более стойкое и эстетичное полимерное покрытие. Для этого используют следующие виды полимеров:

- Полиэстер. Этот полимер обладает высокой толерантностью к ультрафиолету, устойчивостью к перепадам температур, отличные антикоррозийный свойства. С помощью него можно получать глянцевое и матовое покрытие, пригодное для эксплуатации в любых климатических зонах.

- Пурал. Покрытие из пурала характеризуется высокой прочностью и долговечностью. При сгибании металлочерепицы, покрытой этим полимером, не образуется микротрещин, что увеличивает срок эксплуатации крыши.

- Пластизол. Эксплуатационные характеристики покрытия из пластизола отличаются повышенной декоративностью. Благодаря высокому содержанию пластификатора, на него можно наносить тиснение, повышающей цветоустойчивость и долговечность крыши.

- ПВДФ. С помощью этого полимера получают покрытие металлочерепицы с эффектом металлик. Он настолько прочный и устойчивый к неблагоприятным факторам внешней среды, что используется даже в промышленном строительстве.

Обратите внимание! Если вы еще не знаете, какую металлочерепицу лучше выбрать, присмотритесь к кровельному материалу с полимерным покрытием. Его стоимость не на много выше, чем листов, окрашенных обычной краской, а срок эксплуатации и технические характеристики существенно превосходит дешевые аналоги. Все виды полимерных покрытий обладают широкой цветовой гаммой, поэтому подобрать необходимый оттенок легко.

Сравнение характеристик декоративных покрытийДоступные расцветки

Качественные материалы по приемлемой стоимости

С нашей компанией обустройство кровли дома для вас не станет проблемой. В нашем ассортименте вы найдете широкий выбор кровельных материалов под любой бюджет. Каталог включает только качественную продукцию, выпущенную известными производителями.

Мы поможем вам произвести все необходимые расчеты – количества стройматериалов, необходимых для крыши, общую стоимость, и для этого необходимо лишь заполнить форму на сайте.

За консультацией относительно металлочерепицы «Пластизол» и дополнительной информацией обращайтесь к нашим менеджерам по указанным телефонам.

Металлочерепица с покрытием пурал.

Это новый и весьма успешный вид полимерного покрытия. Материал с защитой «пурал» применяется в любом климатическом поясе. Покрытие довольно устойчиво к коррозии, механическим повреждениям, температурным воздействиям.

Данный тип покрытия обладает хорошей особенностью сохранять свои яркие оттенки. Кровля из металлочерепицы с таким покрытием может прослужить не менее тридцати лет.

Толщина защитного слоя составляет 50 мкм, из них 20 мкм составляет грунтовочная основа. Это значение гораздо больше, чем у других покрытий. Поэтому данный вид имеет характерные преимущества при эксплуатации.

Матовый вариант – разновидность покрытия пурал. Имеет свои условные наименования — MPUR, PURALMATT, PUMA, MatPUR. Такой вариант своими характеристиками не отличается от обычного пурала.

Единственное отличительное свойство – поверхность выглядит, как настоящий шелк.

Смотрите также:

Полезные советы по кровле из металлочерепицы.

Производство металлочерепицы – советы мастера смотрите тут

Обрешетка под металлочерепицу – нужную информацию смотрите здесь

Основу покрытия пурал составляет полиуретан. Металлическая черепица с подобным покрытим стоит значительно дороже.

А также посмотрите видео обзор металлочерепицы с покрытием пурал

Твитнуть

Популярные полимерные покрытия

В обзоре представлены наиболее популярные двухкомпонентные и однокомпонентные составы от знаменитых производителей промышленной химии. Продукты способны заменить большинство защитных покрытий, образуя надежную защиту от истирания, коррозии и воздействия агрессивных сред.

Weicon WP

Эпоксидный композит с керамическим наполнителем. Обеспечивает надежную защиту от абразивного воздействия, гравитационной и термической коррозии. Может применяться в качестве полимерного покрытия для лопаток насосов, а также для восстановления выработки деталей.

Modengy 1012

Жидкий полимер с ПТФЭ наполнителем, обеспечивает защиту металла в химически агрессивной среде. Также значительно повышает скольжение поверхности. Применяется как антифрикционное покрытие для узлов трения в пищевом и химическом оборудовании.

SPECTRAL UNDER 395

Эпоксидное покрытие без наполнителей, которое выпускается в аэрозоле. Позволяет создавать тонкий грунтовочный слой под покраску на материалах, имеющих плохую адгезию к краске. Чаще применяется для мест шлифовки при ремонте автомобиля. Продукт устойчив к ударам, вибрациям, отлично защищает металл от коррозии и окрашивается любыми красками.

- Виды металлочерепицы для крыши …

- Виды металлочерепицы: как хранить …

- Виды металлочерепицы для крыши в …

- Металлочерепица: виды покрытий и …

- Полимерные покрытия металлочерепицы …

Защитное покрытие от коррозии цинк Weicon

Однокомпонентный жидкий состав на основе эфира эпоксидной смолы с цинковым наполнителем. Обеспечивает усиленную защиту металлических поверхностей от коррозии. Может использоваться для деталей конструкций, работающих в атмосфере, воде или грунте. В основном применяется для повреждений цинкового слоя, сварных швов, отверстий и распилов в оцинкованной стали.

Тэги: ПокрытиеПорошокПолимер

Предыдущая статьяТОП-7 лучших альтернатив смазке 158 Следующая статьяСпецжидкости DOWSILРекомендованные статьи Смазка графитовая

2020-06-16 10:23:12

Лубрикатор скважинный

2020-06-17 05:06:03

Дисперсии

2020-06-26 09:00:05

Низкотемпературные смазки

2020-07-04 05:11:12

Фиксация и герметизация резьбовых соединений

2020-08-02 09:04:12

Промышленная химия Simalube

2020-08-22 11:29:06

Высокотемпературные смазки Molykote

2020-08-21 03:48:02

Лубрикаторы NTN-SNR

2020-08-29 14:50:03

Технология нанесения

Оборудование играет главную роль при нанесении, особенно краскопульт. Его особенность состоит в том, что кроме распыления материала, он заряжает его электричеством. На окрашиваемую деталь подается отрицательный заряд, а на бак краскопульта – положительный. Магнитная индукция возникает при контакте краски и поверхности покрываемого элемента. По своей природе она схожа с дуговой сваркой при замыкании электрода.

Нанесение состоит из нескольких этапов. Их качество напрямую зависит от умений маляра. Даже малейшие отклонения от технологии могут привести к порче изделий, а также полностью лишить полимерное покрытие рабочих характеристик.

В первую очередь производится подготовка окрашиваемых поверхностей. С них нужно удалить все возможные загрязнения и окислы, а затем обезжирить. Участки деталей, которым не требуется окраска, закрываются.

Следующий этап – нанесение. Сюда входит грунтование, окрашивание и лакирование. Все эти действия выполняются в специальных камерах, которые изолированы от проникновения пыли и других частиц. Сама камера должна иметь хорошее освещение, так как мастеру в процессе работы нужно видеть поверхность детали при любом ракурсе, чтобы правильно нанести покрытие. Сами детали подвешиваются на специальных крюках и на них подается отрицательный заряд. После этого следует нанесение. Вследствие того, что по технологии покрытие следует нанести одним слоем за один раз, этот процесс занимает очень много времени. При каких-либо паузах при нанесении полимерный слой будет неравномерным.

Далее следует отверждение покрытия. Детали медленно нагреваются в специальной камере с максимальной температурой +200 °C в течение 60 минут. Время и температура зависят от слоя. Так, например, для грунта нужно меньше времени и невысокие температуры, чем для отверждения лака. Правильность полимеризации также зависит от скорости повышения температуры в печи. Все дело в том, что при нагреве краска растекается по поверхности изделий и заполняет все труднодоступные места, а для этого нужно медленное и равномерное нагревание.

На следующем этапе детали охлаждаются. Для этого температура постепенно снижается до +100 °C. Для этого не требуется специальных приспособлений, так как печь остывает без постороннего вмешательства. При резком падении температуры до 100 °C покрытие на поверхности деталей может растрескаться. По этой же причине запрещается открывать печь.

После охлаждения изделий они извлекается из печи и доставляются в камеру покраски для напыления следующего слоя покрытия. Последний слой – декоративный, и его нанесение необязательно. Он лишь усиливает эстетичные свойства краски, а для обеспечения оптимальных защитных параметров достаточно двух слоев покрытия.

Возврат к списку

Полимерные покрытия для кровельных листов

Покрытие серый полиэстер

Как мы упомянули выше, оцинкованные стальные листы для производства металлочерепицы могут иметь разное полимерное покрытие.

- Полиэстер – самый распространенное покрытие. Основой полиэстера является полиэфир. Толщина такого покрытия невелика – 25/28 мкм, кроме того, оно легко нарушается при транспортировке, подаче листов на крышу, при передвижении по кровле и механической очистке от снега или листвы. Использовать такое покрытие можно на крышах с большими углами уклона, поскольку с них не нужно счищать снег или сметать листья. А также в таких местах, где воздух не насыщен большим количеством агрессивных веществ, например, на морском побережье или в промышленных зонах. Полиэстер дает глянцевую поверхность листам металлочерепицы. Средний срок эксплуатации – 10 лет.

- Матовый полиэстер содержит в своем составе тефлон – политетрафторэтилен. Эта добавка увеличивает защитные свойства покрытия. Толщина покрытия составляет 30/35 мкм. Использовать листы с таким покрытием в России можно во всех климатических зонах. Но тем не менее перемещаться по таким листам нельзя, а также, например, счищать снег лопатами. Поэтому все требования по использованию листов металлочерепицы с покрытием на основе полиэфира относятся и к этой разновидности.

- Полиэстер с добавлением акрила выпускают некоторые российские и зарубежные производители.

- Пластоизол – наибольшая толщина защитного покрытия и самые низкие защитные свойства.

- Полиуретан — этот вид полимерного покрытия считается самым надежным, и его можно применять там, где матовый полиэстер не выдерживает длительной эксплуатации – в зоне промышленной застройки, на морских побережьях.

Особенности применения листов с покрытием полиэстер

- Полимерные покрытия металлочерепицы …

- Металлочерепица это – виды для кровли и …

- Крыша из металлочерепицы в Москве …

- Виды металлочерепицы: как хранить …

- Металлочерепица это – виды для кровли и …

Кровля из металлочерепицы с матовым покрытием

Мы уже упоминали о том, что покрытия на основе полиэстера не выдерживают механических повреждений. Но это не значит, что их нельзя использовать. Наоборот, если придерживаться основных правил транспортировки и укладки листов на крышу, можно получить кровлю, которая имеет длительный срок использования и красивый внешний вид.

- При доставке листов используйте транспорт, в кузов которого листы уложить можно целиком и закрепить, чтобы они не болтались. Прежде чем заказать особо длинные листы на крышу, поинтересуйтесь, на чем вы их будете доставлять. Вся экономия от минимизации стыков может пойти прахом, если эти листы нужно будет везти КАМАЗом – длинномером.

- Если в вашей местности большое количество солнечных дней – лучше использовать матовый полиэстер, поскольку у него выше стойкость к UF-излучению. Проще говоря, он выцветет не так быстро, как обычный полиэстер. Но к достоинству листов с покрытием из полиэстера можно отнести то, что на них можно повторно наносить покрытие.

- Следует знать, что полиэстер растворяется в любых соединениях, содержащих фенол, а также в серной, соляной кислотах и растворах концентрированных щелочей. Поэтому нужно внимательно изучать состав краски, которую вы собираетесь использовать для ремонта кровли с металлочерепицей с покрытием из полиэстера.

Представление о том, как окрашиваются стальные оцинкованные листы для производства металлочерепицы и профнастила, можно получить из видео.

Оцинкованная сталь

Это совершенно неудивительно, ведь возможности этого материала действительно велики. Такая сталь прекрасно подходит для изготовления кабельных лотков предназначенных для прокладки проводов и кабелей напряжением до 1000 Вольт, монтажа перекрытий, из нее делают профнастил, используют при создании кровли, а также в процессе создания штампованных изделий. Кабельные лотки из «оцинковки», не только защищают электропровода от механических повреждений, но и обеспечивают безопасность кабельной трассы. Устанавливаются лотки внутри помещений, а для защиты уличной электропроводки устанавливаются снаружи зданий и сооружений.

Характеристики оцинкованной стали

Оцинкованную защиту сталь получает после того, как ее погружают в расплавленный цинк, при этом в результате химической реакции получается сцепка молекул цинка и железа. Конечным результатом является оцинкованная сталь, в которой цинк — это составляющая часть. Наружным слоем этой стали является цинк, после него идут смешанные слои, доля цинка в которых постепенно уменьшается, а в качестве сердцевины выступает сталь. Как правило, данный материал называют оцинковка.

Оцинкованный рулон делится по назначению на несколько различных групп: группа общего назначения, группа холодного профилирования, группа под окраску и группа холодной штамповки.

Сталь холодной штамповки из-за своего качества к вытяжке подразделяется на подгруппы: нормальной, глубокой и очень глубокой вытяжки. Также оцинковка по толщине может быть нормальной и уменьшенной.

Такой материал может иметь узоры кристаллизации или быть без них.

Интенсивность оцинковки можно узнать, опираясь на массу цинка, которая была затрачена на обработку одного квадратного метра стали. Таким образом, можно понять, сколько было затрачено цинка на защиту металла.

Исходя из этого, можно выделить три класса оцинкованной стали: Повышенный класс, имеющий массу один квадратный метр с нанесенным с двух сторон покрытием от 570 до 855 граммов. Толщина такого покрытия от 40 до 60 мкм.

Первый класс, имеющий массу не больше 258, покрытие с обеих сторон достигает 570 грамм, толщина от 18 до 40 мкм.

Второй класс обладает массой покрытия от 142,5 до 258 грамм, его толщина от 10-18 мкм. Данный класс стали используют при изготовлении оцинкованных кабельных лотков (коробов).

Обязательным качеством оцинкованной стали является чистота: так, на поверхности листа не должно быть никаких наплывов или трещин. Допустимо нахождение на поверхности мелких наслоений или незначительных натеков, возможна неравномерная кристаллизация покрытия и наличие мелких частиц. При создании оцинкованной стали нормой принято считать ширину от 710 до 1500 мм и толщину от 0,5 до 3,0 мм.

Преимущества оцинкованной стали

Есть множество способов, с помощью которых можно бороться с коррозией. Один из таких способов – это антикоррозийная обработка разными составами. Основной минус подобных составов заключается в том, что если он сотрется, то открытое место станет полностью беззащитно перед коррозией. В наши дни один из наиболее эффективных методов предотвращения коррозии – оцинковка металла.

В зависимости от области применения оцинкованного металла толщина его может иметь различия: так, самое тонкое покрытие имеет толщину 10 мкм. Сталь подобной толщины используют для несложных условий работы.

Оцинкованная сталь с покрытием в 50 мкм обладает повышенной устойчивостью к различным тяжелым работам, подобное покрытие способно полностью защитить металл от опасных химических веществ и коррозии на протяжении многих лет.

Монолитный поликарбонат

Одним из самых больших различий между акрилом и поликарбонатом является стоимость. Лист монолитного поликарбоната может стоить в среднем на 35% дороже, чем акриловое стекло.

Монолитный поликарбонат УФ-стойкий, серебро, 6 мм, 2050х3050 мм

мало

464,00 BYN /лист

Подробнее

Монолитный поликарбонат УФ-стойкий молочный, 4мм, 2050х3050 мм

мало

310,00 BYN /лист

- Металлочерепица — Wikiwand

- Виды полимерных покрытий …

- Размеры металлочерепицы, габариты по …

- Какую металлочерепицу выбрать …

- Металлочерепица это – виды для кровли и …

Подробнее

Монолитный поликарбонат УФ-стойкий тонированный, 3мм, 2050х3050 мм

закажем для Вас

232,00 BYN /лист

Подробнее

Поликарбонат монолитный имеет характеристики:

- в 250 раз больше по ударопрочности, чем стекло и в 30 раз прочнее акрила;

- существуют пуленепробиваемые версии материала;

- коэффициент пропускания света 88%;

- устойчив к сколам и трещинам, очень высокий коэффициент ударной прочности на надрез – более 30 кг/кв. м (у оргстекла 2,8 30 кг/кв. м);

- термопласт с минимальной рабочей температурой -100°С;

- низкий уровень воспламеняемости;

- высокая стойкость к кислотам и другим химическим веществам, таким как бензин;

- листы можно сверлить, не опасаясь растрескивания;

- тонированные версии материала.

Теперь, когда вы быстро ознакомились с основными различиями между акрилом и поликарбонатом, давайте разберемся, почему каждый материал обладает своими отличительными свойствами и какие возможности это дает. Очевидно, что начинать следует с рассмотрения химической структуры и сырья, из которых состоят эти полимеры.